成 果 简 介

应用场景

我国灌木收割多以人工砍伐、小型背负式割灌机等小动力割灌机作业为主,计及灌木枝条分散、弹性大等特点,割灌劳动强度大、效率低,且安全性差,工人易受伤,不能满足大规模割灌作业需求,已经成为制约我国灌木林收割作业及营林抚育健康发展重要因素。我国灌木林面积广,不同灌木生长环境不同,且人工费用逐年增加,于此,迫切需要研制出通过性强、效率高、适合多种灌木收割的多功能机械装备,从而可有效解决我国大规模灌木收割平茬问题,提高灌木利用率。

主要解决的问题

以小兴安岭为代表地区,灌木是生物质能源重要原材料,具有较高经济价值,如用作饲料和工业原料等。我国灌木资源非常丰富,但目前切割灌木设备智能化程度和切割效率不高,亦不能满足灌木快速平茬复壮的要求,灌木资源得不到利用。因此急需研制出一种高效低耗,多功能割灌装备。

技术要点

基于智能化集成系统的直角坐标型切割灌木装置与林业特种车配套在环境复杂的丛林进行切割灌木作业,以期实现其高效割灌平茬、图像定向识别定点,规划避让乔木路径、随动拾取收集灌条、灌条捆扎并转抛等主要功能。该装置既能提升其割灌速度和割后灌条平整度,又有效地减少人工作业量,改善工作条件,并提高生产效率且减少对环境的破坏。避免传统的圆盘锯在切割过程中易出现夹锯和锯片过热变形造成的灌木切割端面粗糙,不利于灌木复壮等问题。切割装置设计成可随地形调节的多片类行星型齿刀联动旋转切割平台。并在此基础上模拟刀盘切割灌木动态过程,分析刀盘切割性能,探究切割过程中切割力和切割功率的瞬态时变规律。

1.智能化集成系统的直角坐标型切割灌木装置机械结构总体设计

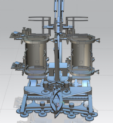

切割装置呈左右对称结构,形成两套同步协作的切割机构,如图1所示。主要包括收拢臂、夹持臂、行星齿轮传动机构、类行星型齿刀和车架。收拢臂通过轴安装在机架上,通过推杆传动,可绕轴旋转一定的角度。夹持臂安装在机架上,电动滑轨可沿机架X轴向移动一定距离,类行星型齿刀动力来源于履带拖拉机,传动机构采用二级功率分支行星齿轮传动,形成一个完整可绕中心轴旋转一定角度的切割结构。

图1割灌装置三维图

2.多片类行星型齿刀联动旋转切割平台系统设计

避免传统圆盘锯在切割过程中易出现夹锯和锯片过热变形等缺点,设计类行星型割刀,上下齿刀架通过螺栓固定锯片和垫块形成一个整体结构。

3.类行星型齿刀切灌路径规划设计

在以往的研究中,大部分的割灌、平茬切割装置采用的是无收拢扶持的切割,这种切割方式将刀盘固定在设备的前部,刀盘在电机带动下高速转动,割灌车整体前进运动作为进给速度,然后对运行轨迹上的直立灌木进行切割。本设计切割部位结构,通过收拢臂和夹持臂的协同作用,对灌木进行收拢和夹持,电机以一定的转速带动类行星型齿刀旋转,切割臂以一定的速度绕轴转动,施于类行星型齿刀一定的进给速度,完成灌木切割。切割部位的运作范围如图2所示。收拢臂在电推的作用力下可绕轴旋转的最大角度是50º,夹持臂可随电动滑轨运动最大距离为500mm,切割臂在电推杆的推力下带动电机和类行星型齿可绕轴运转的最大角度为90º。

图2类行星型齿刀运作轨迹

4.割灌瞬态数值仿真分析

切割过程是较为复杂的力学过程,很难通过计算求得某一时刻切削力的大小,基于LS-DYNA大变形/位移量的仿真软件对切割过程进行仿真分析,对齿刀的切削性能进行分析。灌木枝条则采用一定直径和高度的圆柱体代替,忽略灌木枝干和直径沿轴向变化,有林区调查灌木直径在10 ~40mm之间,高度在1.5m ~3m之间,灌木直径定为30mm,高度定为1.8m。类行星型齿刀绕轴心以角速度旋转,切割臂推动下以进给速度向灌木靠近,并保持切割平面与灌木枝干保持垂直,齿刀盘高速旋转与灌木枝杆接触,实际切割过程比较复杂,将切割齿刀受力简化为切向力、径向力和轴向力。

5.基于灌木物理特性的首台样机综合性能评价研究

试验区域位于小兴安岭地区带岭林业实验局东方红林场414林班,林分类型为天然针阔混交次生林。在试验场地内规划出20m×20m样地,记录每个样地的灌木种类及对应的数量。设定割灌传动装置处于最大承载工况,此时负载将达到最大。考虑锯片最大主锯切力及最大法向锯切力,分析最大承载工况割灌传动装置运行参数。

应用成效

基于智能化集成系统的直角坐标型切割灌木装置与林业特种车配套代替人在环境复杂丛林切割灌木作业,以期实现其高效割灌平茬、图像定向识别定点,随动拾取收集打捆及灌木捆转运等主要功能。该装置既能提升其割灌速度和割后灌条平整度,又有效地减少人工作量,改善工作条件,并提高生产效率且减少对环境的破坏,具有较大的市场潜力和应用价值。

适用范围

主要适用于丘陵和沙地等环境恶劣地区灌木林,例如我国东北地区和西北地区等。

联 系 人:孟庆焕

联系电话:0451-82190721